لاستیک یکی از پرکاربردترین مواد پلیمری در جهان است که در صنایع مختلفی همچون خودرو، معدن، نفت و گاز، تجهیزات حملونقل، لوازم خانگی و حتی تجهیزات پزشکی استفاده میشود. دوام، کارایی و ایمنی محصولات لاستیکی به طور مستقیم به خواص مکانیکی و فیزیکی این مواد وابسته است. به همین دلیل، انجام آزمونهای استاندارد در آزمایشگاههای تخصصی لاستیک، نقش حیاتی در تضمین کیفیت و افزایش اعتماد مشتریان دارد.

جایگاه آزمایشگاههای لاستیک

آزمایشگاههای تخصصی لاستیک به عنوان بازوی فنی تولیدکنندگان و مراکز تحقیقاتی عمل میکنند و وظایف متنوعی بر عهده دارند، از جمله:

کنترل کیفیت مواد اولیه و محصولات نهایی در مراحل مختلف تولید تحقیق و توسعه فرمولاسیونهای جدید و بهبود خواص محصولات پشتیبانی فنی صنایع در انتخاب مواد و تعیین شرایط تولید انجام تستهای استاندارد بر اساس استانداردهای بینالمللی مانند ASTM و ISOیکی از ارکان اصلی در این آزمایشگاهها، پایبندی به استانداردهای بینالمللی مانند ISO/IEC ۱۷۰۲۵ است که اعتبار و قابلیت اعتماد نتایج آزمایشها را تضمین میکند. این استاندارد مشخص میکند که آزمایشگاهها باید هم از نظر تجهیزات و هم از نظر مهارت کارشناسان، در سطح قابل قبولی قرار داشته باشند.

تستهای مکانیکی پرکاربرد در آزمایشگاههای لاستیک

آزمونهای مکانیکی لاستیک، مهمترین بخش در کنترل کیفیت و ارزیابی کارایی محصولات لاستیکی محسوب میشوند. این آزمونها به تولیدکنندگان کمک میکنند تا خواص قطعات را با نیازهای کاربردی تطبیق دهند و از عملکرد مطلوب آنها در شرایط واقعی اطمینان حاصل کنند.

۱. آزمون استحکام کششی (Tensile Strength – ASTM D۴۱۲)

این آزمون برای سنجش مقاومت لاستیک در برابر نیروی کششی انجام میشود. نمونههای استاندارد (معمولاً به صورت دمبل یا حلقه) تحت نیروی کششی قرار میگیرند تا لحظه شکست. نتایج شامل استحکام کششی نهایی (MPa) و ازدیاد طول تا لحظه پارگی (%) است. این آزمون نشان میدهد لاستیک تا چه حد میتواند نیروهای کششی را تحمل کند و در طراحی تایرها، تسمههای نقاله، اورینگها و قطعات الاستومری تحت تنش اهمیت فراوان دارد.

۲. آزمون مقاومت پارگی (Tear Resistance – ASTM D۶۲۴)

مقاومت پارگی معیاری برای سنجش توانایی لاستیک در برابر ایجاد و گسترش ترک است. در این تست، نمونههایی با شکاف یا بریدگی اولیه تحت نیرو قرار میگیرند و میزان انرژی لازم برای ادامه یافتن پارگی اندازهگیری میشود. این ویژگی بهویژه در قطعاتی مانند واشرها، دیافراگمها و لاینرهای محافظ که در معرض ترکهای ناشی از کارکرد قرار دارند، اهمیت دارد.

۳. آزمون مقاومت سایشی (Abrasion Resistance – ISO ۴۶۴۹)

این آزمون برای بررسی مقاومت سطحی لاستیک در برابر سایش و خراش انجام میشود. در دستگاه آزمون، نمونه لاستیکی تحت نیروی مشخص بر روی سطح ساینده حرکت داده میشود و میزان کاهش حجم یا جرم آن اندازهگیری میگردد. این تست برای کاربردهایی مانند تایر خودرو، کفپوشهای صنعتی، غلتکها و قطعاتی که در تماس مداوم با سطوح سخت قرار دارند، بسیار کلیدی است.

۴. آزمون سختی (Hardness – ASTM D۲۲۴۰)

سختی یکی از سادهترین و پرکاربردترین تستهای لاستیک است که میزان مقاومت سطحی آن در برابر نفوذ یک سوزن استاندارد را نشان میدهد. این آزمون معمولاً با دستگاه Shore A (برای لاستیکهای نرم) و Shore D (برای لاستیکهای سخت) انجام میشود. سختی معیار اولیهای برای انتخاب گرید مواد در قطعات صنعتی مانند اورینگها، ضربهگیرها و روکش غلتکها است.

۵. آزمون برجهندگی (Rebound Resilience – ASTM D۷۱۲۱)

برجهندگی یا خاصیت بازگشت انرژی، نشاندهنده میزان توانایی لاستیک در ذخیره و آزادسازی انرژی پس از ضربه است. در این تست، یک جسم استاندارد بر روی نمونه لاستیکی رها میشود و ارتفاع بازگشت آن اندازهگیری میگردد. این ویژگی در قطعاتی مانند ضربهگیرها، کمکفنرها و حتی کفشهای ورزشی اهمیت زیادی دارد زیرا بیانگر رفتار الاستیک و جذب انرژی ماده است.

۶. آزمون مانایی فشاری (Compression Set – ASTM D۳۹۵)

این آزمون میزان تغییر شکل ماندگار لاستیک را پس از قرارگیری طولانیمدت تحت فشار مشخص بررسی میکند. در عمل، یک نمونه لاستیکی بین دو صفحه فشرده میشود و پس از مدت زمان معین در دما و فشار استاندارد، میزان بازگشت آن اندازهگیری میشود. نتایج این تست برای طراحی اورینگها، پکینگها و آببندها بسیار حیاتی است، زیرا این قطعات باید در طول زمان خاصیت آببندی خود را حفظ کنند.

۷. آزمون چگالی (Density – ISO ۲۷۸۱)

چگالی یا جرم حجمی یکی از پارامترهای اساسی در کنترل کیفیت لاستیک است. این تست با اندازهگیری جرم نمونه نسبت به حجم آن انجام میشود و اطلاعات مهمی در مورد یکنواختی فرمولاسیون و کیفیت مواد اولیه به دست میدهد. مقایسه چگالی واقعی با مقدار طراحیشده میتواند نشانهای از وجود حباب، پرکنندههای اضافی یا خطاهای تولید باشد.

۸. آزمون پیرشدگی حرارتی (Aging – ASTM D۵۷۳)

در این آزمون، نمونههای لاستیکی در دمای بالا و به مدت مشخص در آون قرار داده میشوند. سپس تغییرات خواص مکانیکی مانند استحکام کششی، ازدیاد طول و سختی بررسی میگردد. این تست شبیهسازی شرایط کارکرد قطعات در محیطهای گرم است و برای محصولاتی مانند شیلنگها، واشرها و درزگیرهای موتور اهمیت ویژه دارد.

۹. آزمون چسبندگی لاستیک به فلز (Adhesion – ASTM D۴۲۹)

این آزمون برای سنجش میزان استحکام پیوند بین لاستیک و بستر فلزی انجام میشود. نمونههای لاستیک-فلز تحت نیروی کششی یا برشی قرار میگیرند و میزان نیروی لازم برای جدایش اندازهگیری میشود. این ویژگی برای قطعاتی مانند رولهای صنعتی روکشدار، لرزهگیرها و بوشهای لاستیک-فلز بسیار مهم است، زیرا جدایش میتواند منجر به خرابی قطعه در شرایط کاری شود.

۱۰. آزمون مقاومت در برابر روغن و مواد شیمیایی (Oil & Chemical Resistance – ASTM D۴۷۱)

این آزمون برای ارزیابی تغییر خواص لاستیک پس از غوطهوری در مایعات مختلف از جمله روغنها، سوختها و حلالها انجام میشود. تغییرات حجمی، وزنی و مکانیکی نمونه پس از مدت زمان مشخص اندازهگیری میشود. این تست برای قطعاتی که در محیطهای شیمیایی یا در تماس با روغن و سوخت کار میکنند، مانند اورینگها، شیلنگها و پکینگها اهمیت بسیار زیادی دارد.

نتیجهگیری

آزمونهای مکانیکی لاستیک بخش جداییناپذیر از فرآیند کنترل کیفیت و توسعه محصولات هستند. این آزمونها به تولیدکنندگان کمک میکنند تا خواص مواد را بهتر بشناسند، فرمولاسیونهای بهینه طراحی کنند و قطعاتی با دوام و کارایی بالا تولید نمایند. استقرار آزمایشگاههای مجهز و پایبندی به استانداردهای بینالمللی، راهی مطمئن برای افزایش اعتماد مشتریان و ارتقاء جایگاه صنعت لاستیک در سطح جهانی است.

مهندس افشین انصاری

مدیر توسعه و بازرگانی گروه صنعتی پاد سپاهان

https://www.researchgate.net/profile/Afshin-Ansari/stats

https://scholar.google.com/citations?view_op=list_works&hl=en&user=۴SdTcmYAAAAJ

ثبتنام در هِوِآ آغاز مسیر شما برای استفاده از امکانات و خدمات این پلتفرم است. با ایجاد یک حساب کاربری، میتوانید بهراحتی وارد فضای هِوِآ شوید، اطلاعات خود را ثبت کنید و از خدمات متنوع آن بهرهمند شوید.

لاستیک یکی از پرکاربردترین مواد پلیمری در جهان است که در صنایع مختلفی همچون خودرو، معدن، نفت و گاز، تجهیزات حملونقل، لوازم خانگی و حتی تجهیزات پزشکی استفاده میشود. دوام، کارایی و ایمنی محصولات لاستیکی به طور مستقیم به خواص مکانیکی و فیزیکی این مواد وابسته است. به همین دلیل، انجام آزمونهای استاندارد در آزمایشگاههای تخصصی لاستیک، نقش حیاتی در تضمین کیفیت و افزایش اعتماد مشتریان دارد.

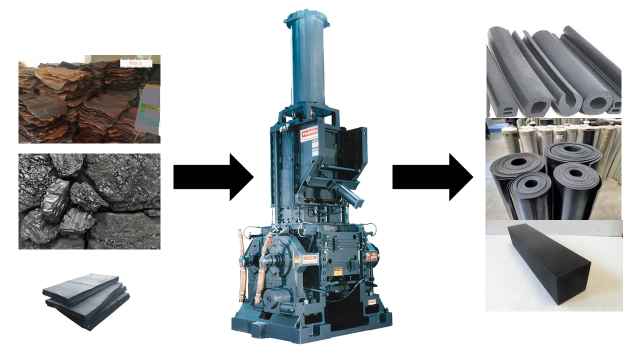

در صنعت لاستیکهای صنعتی، کیفیت و عملکرد نهایی محصولات به شدت وابسته به فرآیند کامپاندسازی است. کامپاندسازی، فرآیند ترکیب مواد اولیه لاستیکی با افزودنیهای شیمیایی خاص به منظور دستیابی به خواص مکانیکی، حرارتی، شیمیایی و دینامیکی مورد نظر است. انتخاب دقیق فرمولاسیون، کنترل کیفیت مواد اولیه، و فرآیند اختلاط دقیق، نقش بسزایی در تضمین عملکرد نهایی محصول دارد. در این میان، استقرار استاندارد بینالمللی ISO/IEC ۱۷۰۲۵ در واحدهای آزمایشگاهی مرتبط با کامپاندسازی، یک الزام کلیدی در جهت افزایش دقت، صحت و تکرارپذیری نتایج آزمایشگاهی و ارتقای کیفیت کلی محصول است.

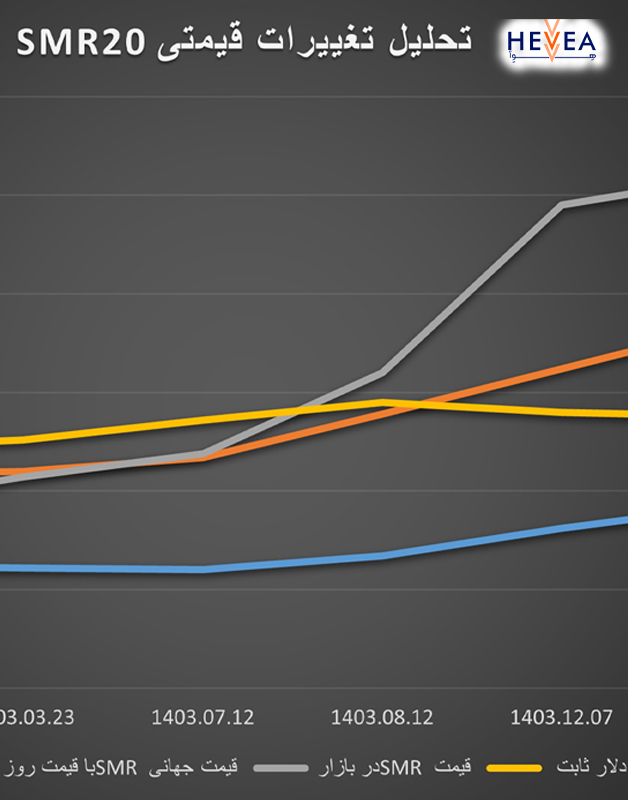

کائوچو طبیعی (SMR) یکی از مهمترین مواد اولیه در صنعت لاستیک و پلاستیک به شمار میرود و قیمت آن تحت تأثیر عوامل مختلفی از جمله تغییرات قیمت جهانی، نرخ ارز، هزینههای حملونقل، سیاستهای اقتصادی و شرایط بازار داخلی قرار دارد. هدف از این گزارش، بررسی و تحلیل تغییرات قیمت کائوچو SMR در سال ۱۴۰۳، تحلیل عوامل مؤثر بر این تغییرات و ارائه راهکارهایی برای مدیریت بهتر نوسانات قیمتی است.

استایرن بوتادین رابر پر مصرف ترین لاستیک مصنوعی در دنیاست. تولید ین لاستیک با وقایع جنگ جهانی دوم گره خورده و تولید آن حاصل محدودیت های دوره جنگ جهانی است.

وایتون یک گونه فلوروالاستومر با خواص فیزیکی، شیمیایی و حرارتی بسیاز بالا است.

استفاده از اکسید های فلزی، در صنعت لاستیک باعث افزایش چشمگیر سرعت پخت شده و بر خواص نهائی لاستیک نیز موثر است.

اکسید روی، اکسید منیزیم و اکسید کلسیم، مطرح ترین گونه های این دسته اند.

می توان به جای استفاده از اکسید کلسیم و استئاریک اسید، از استئارات کلسیم استفاده کرد.

منیزیم اکساید، مشهور ترین اکسید فلزی مورد استفاده در صنعت لاستیک بعد از اکسید روی است.

این اکسید فلزی با اضافه شدن به سیستم پخت گوگردی سرعت پخت را افزایش داده و بر روی خواص مکانیکی و دینامیکی ماده بهبود اعمال می کند.

در صنعت لاستیک سازی با هر تغییر کوچکی، می توان محصولی با خواص متفاوت تولید کرد.

رمز تولید محصولات با کیفیت استفاده از فرمولاسیون های مهندسی شده ای است که از آزمایشات سر بلند بیرون آمده اند.

copy.jpg)

نرم کننده شیمیایی یا پپتایزر، در فرآیند نرم کردن لاستیک ها مورد استفاده قرار می گیرد.

این نرم کننده ها با افزایش سرعت نرم شدن لاستیک فرآیند را بهبود می دهند.

تمامی پلیمر ها در طول زمان با قرار گیری تحت دما و نور و ... دچار تخریب و پیر شدگی می شوند.آنتی اکسیدان ها با جلوگیری از رشد این موارد، باعث افزایش طول عمر قطعات پلیمری می شوند.

پلی اتیلن وکس، یا پلی اتیلن با وزن مولکولی پائین یکی از فرآورده های جانبی تولید پلی اتیلن است.

این پلیمر به دلیل داشتن زنجیر هایی با وزن مولکولیی زیر ۲۰۰۰۰ خاصیت نرم کنندگی و منعطف سازی را در لاستی اعمال کرده و به تسهیل فرآیند های کامپاند سازی و شکل دهی کمک می کند.

چسب کموزیل یک عامل ایجاد پیوند ما بین زنجیر ههای الاستومری و پرایمر کموزیل عامل ایجاد پیوند ما بین الاستومرها و فلزات است.

روغن( DOP) یکی از پر مصرف ترین روغن ها در صنایع پلیمری است. کاربرد عمده این روغن به عنوان نرم کننده در پلی وینیل کلراید است و می توان با استفاده از این روغن پلیمری سخت مانند بدنه پنجره های UPVC را تا حد سفره های یکبار مصرف روزمره نرم نمود.

تولوئن مایع بی رنگ، شفاف و با بویی شبیه به تینر رنگ است. تولوئن حلال غیر قطبی بوده و در صنعت پلیمر من جمله لاستیک، پلاستیک و رزین یکی از پرکاربرد ترین حلال هاست.